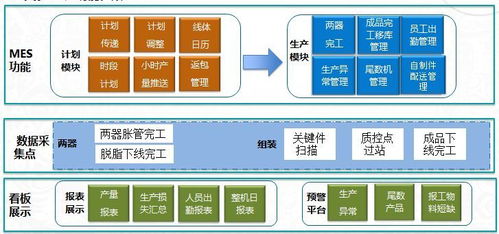

在江門工廠生產部MES(制造執行系統)項目的實施過程中,藍圖設計是項目成功的關鍵環節。它不僅是技術實現的指南,更是業務流程優化和數據價值挖掘的基石。本文將圍繞藍圖中的流程管理與數據處理服務兩大核心模塊,闡述其設計理念、關鍵要素及預期價值。

一、流程管理:數字化驅動的生產運營優化

流程管理模塊是MES藍圖的核心骨架,旨在通過系統化、標準化和可視化的手段,重塑江門工廠生產部的日常運營。其設計遵循以下原則:

- 端到端流程貫通:從生產工單下發、物料齊套檢查、工序執行與報工、質量檢驗到成品入庫,實現全流程線上管理與追蹤,消除信息孤島。

- 標準化與柔性化平衡:在定義標準作業流程(SOP)的為換線、插單、異常處理等場景預留彈性配置空間,適應多品種、小批量的生產特點。

- 實時監控與預警:通過電子看板、移動終端等方式,實時展示生產進度、設備狀態、質量指標,并設置關鍵節點閾值,實現異常自動預警與快速響應。

- 人員績效透明化:將作業任務、工時、合格率等數據與操作員、班組關聯,為公正、透明的績效評估提供數據基礎。

二、數據處理服務:從數據采集到智能洞察

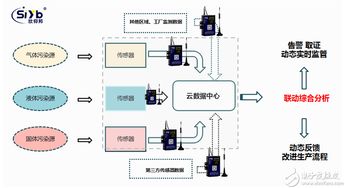

數據處理服務是MES系統的“神經網絡”,負責海量生產數據的全生命周期管理,其藍圖設計聚焦于三個層面:

- 全面精準的數據采集:通過IoT網關、PLC接口、條碼/RFID掃描、人工終端錄入等多種方式,自動采集設備運行參數、物料流轉信息、工藝參數、質量檢測結果等結構化與非結構化數據,確保數據源頭真實、及時。

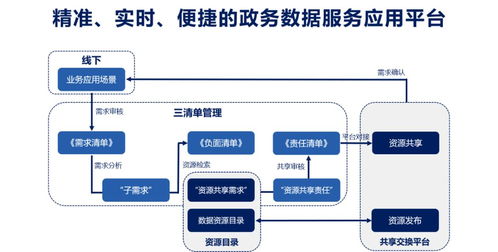

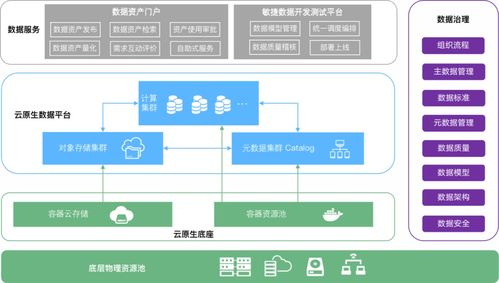

- 高效可靠的數據處理與存儲:構建統一的數據中臺或數據湖,對原始數據進行清洗、轉換、關聯與整合,并依據業務需求分層存儲(如實時庫、歷史庫、分析庫)。采用微服務架構提供高可用、可擴展的數據API服務,支撐上層應用靈活調用。

- 深度智能的數據分析與應用:這是數據處理服務的價值升華點。藍圖規劃包括:

- 實時分析:生成動態生產報表、OEE(設備綜合效率)計算、在制品(WIP)分析等。

- 歷史追溯:實現產品全生命周期譜系追溯,支持正反向追溯,快速定位問題批次與環節。

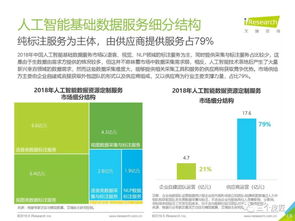

- 預測性洞察:基于歷史數據,利用算法模型進行質量預測、設備故障預警、生產周期模擬等,為持續改進與科學決策提供支持。

三、藍圖整合與價值預期

流程管理與數據處理服務在藍圖中并非孤立存在,而是深度融合:

- 流程是數據產生的源頭和應用的場景,定義了需要采集什么數據、在何時何地采集、數據如何流轉。

- 數據處理服務則是流程高效、智能運行的“燃料”和“大腦”,通過數據反饋驅動流程的持續優化與自動化。

江門工廠生產部MES項目通過此藍圖規劃,預期實現以下核心價值:

- 運營效率提升:減少紙質單據與人工統計,縮短生產周期,提高設備利用率和人員效率。

- 質量控制強化:實現全過程質量數據可追溯,降低不良率,提升產品一致性。

- 決策科學化:為管理層提供實時、準確的數字看板與深度分析報告,支撐從經驗決策到數據驅動的轉變。

- 成本精細管控:通過透明化的過程數據,精準核算物料、能耗、工時等成本,助力降本增效。

一份優秀的MES項目藍圖,需要在深刻理解江門工廠生產業務痛點的基礎上,以流程管理為主線,以數據處理服務為引擎,構建一個互聯互通、實時感知、分析洞察、動態優化的數字化生產運營體系,為工廠的智能制造轉型奠定堅實基礎。